1. ОБЩИЕ СВЕДЕНИЯ О БЕСТРАНШЕЙНЫХ СПОСОБАХ ПРОКЛАДКИ ТРУБ . НАЗНАЧЕНИЕ , ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ И ВЫБОР.

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ — открытый и закрытый.

При открытом требуется разрытие поперек дороги траншеи с повреждением дорожного покрытия и остановкой движения транспорта по ней на время прокладки труб. Все это, естественно, сопряжено с рядом неудобств для пассажиров, транспорта и, кроме того, влечет за собой удорожание работ, так как возникает необходимость восстановления дорожного покрытия и элементов благоустройства в месте перехода. Источник статьи: www.sbh.ru

Более перспективными являются закрытые методы прокладки труб под дорогами, не требующие устройства траншей. При прокладке труб бестраншейными способами вначале под дорогами устраивают защитные кожухи или футляры, а затем в них прокладывают сами рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть большим, чем диаметр прокладываемого трубопровода (табл. 21.1).

Таблица 21.1 требуемые диаметр и толщина стенок защитного кожуха (футляра)

Наружный диаметр, мм |

Толщина стенки защитного кожуха, мм, при способе прокладки |

Наружный диаметр, мм |

Толщина стенки защитного кожуха, мм, при способе прокладки |

рабочего трубопровода |

защитного кожуха |

открытом |

бестраншейном |

рабочего трубопровода |

защитного кожуха |

открытом |

бестраншейном |

горизонтальное бурение |

продавливание и прокол |

горизонтальное бурение |

продавливание и покол |

159 |

325 |

8 |

8 |

9 |

720 |

920 |

10 |

10 |

12 |

219 |

377 |

9 |

9 |

10 |

820 |

1020 |

10 |

11 |

14 |

273 |

426 |

9 |

9 |

11 |

920 |

1220 |

10 |

11 |

14 |

325 |

530 |

9 |

10 |

12 |

1020 |

1220 |

10 |

11 |

14 |

426 |

630 |

10 |

10 |

12 |

1220 |

1420 |

11 |

12 |

14 |

530 |

720 |

10 |

10 |

12 |

1420 |

1720 |

16 |

16 |

16 |

630 |

820 |

10 |

10 |

12 |

|

|

|

|

|

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спирально-шовные. Горячекатаные применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов больших диаметров используют обычно крупноразмерные сварные прямо- или спирально-шовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Предохраняют кожухи от коррозии асбесто- или песчано-цементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозийными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, горизонтального бурения, адля прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземных проходок.

Прокол лучше применять для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60—80 м.

Способ продавливания с извлечением из трубы грунтовой пробки или керна можно применять практически в любых грунтах I—IV групп, он пригоден для труб диаметром 800—1720 мм при длине прокладки до 100 м.

Горизонтальное бурение предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большого диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм на длину 70- 80 м. Однако способ этот недостаточно эффективен в обводненных и сыпучих грунтах.

Щитовой и штольневый способы применяются при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительных диаметров и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, пневмо-пробойники, насосы, компрессоры и т.п., а при горизонтальном бурении - установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и бурильных агрегатов, установок и оборудования. Для облегчения выбора можно воспользоваться рекомендациями, приведенными в табл. 21.2.

Таблица 21.2 Pекомендуемые способы бестраншейной прокладки трубопроводов

Способ |

Трубопровод |

Наилучшие грунтовые условия применения |

Скорость проходки, м/ч |

Необходимое усилие вдавливания, кН |

Ограничения к применению способа |

диаметр, мм |

длина, м |

Прокол:

механический с помощью

домкратов |

50-500

|

80

|

Песчаные и глинистые без твёрдых включений |

3-6 |

148-2450 |

В скальных и аремнистых грунтах не применяется |

гидропроколом

|

100-200

400-500 |

30-40

20 |

Песчаные и супесчаные |

1,6-14 |

250-1600 |

Способ возможен при наличии источников воды и мест для сброса пульпы |

| вибропроколом |

500 |

60 |

Несвязные песчаные, супесчаные и плывуны |

3,5-8 |

5-7,5 |

В твердых и скальых грунтах не применяются |

| грунтопрокалывателями |

89-108 |

50-60 |

Глинистые |

2,5-2 |

--- |

То же

|

| пневмопробойниками |

300-400 |

40-50 |

Мягкие грунты до III группы |

30-40 (без расширителей) |

0,75-25 |

В грунтах с повышенным водонасыщением и с малым сцеплением не применяется |

| Продавливание |

400-2000 |

70-80 |

В грунтах I-III групп |

0,2-1,5 |

4500 |

В плывунных грунтах способ не применим. В твёрдых породах может быть применим лишь для продавливания труб максимального диаметра. |

| Горизонтальное бурение |

325-1720 |

40-70 |

В песчаных и глинистых грунтах |

1,5-19 |

--- |

При наличии грунтовых вод способ не применяется |

2. ПРОКЛАДКА ТРУБ СПОСОБОМ ПРОКОЛА.

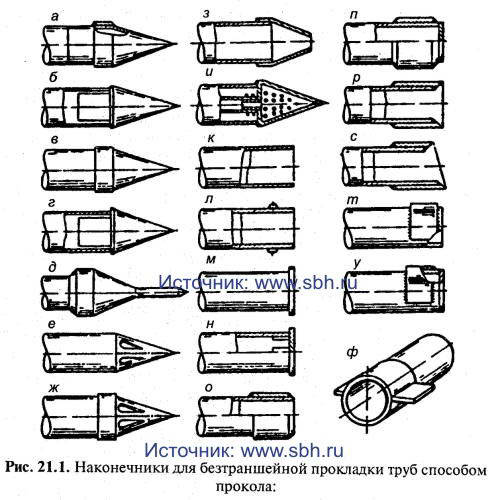

Рис. 21.1. Наконечники для безтраншейной прокладки труб способом прокола:

а ,6, в — конусные ; г — конусный с эксцентриситетом : д — конусный со штырем : е , ж— конусный с щелевыми прорезями ; э — конусный с усеченной вершиной ; и — конусный с отверстиями для увлажнения грунта ; к — открытый конец трубы ; л — открытый конец трубы с кольцом ; м — приварная заглушка ; н — съемная заглушка ; о — кольцевой нож с наружным скосом кромок ; п — то же , с приварной заглушкой ; р — кольцевой нож с внутренним скосом кромок ; с — кольцевой нож клиновидной формы с внутренним скосом кромок ; т — нож серпообразного сечения ; у — то же , с приварной заглушкой ; ф — кольцевой нож с направляющими пластинками ( стабилизаторами ) |

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

Прокладываемые в толще грунта способом прокола трубы для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при вдавливании трубы в грунт снабжаются специальными конусными наконечниками. Разновидности конусных наконечников приведены на рис. 21.1, а—д. Иногда применяют расширительные пояса с заглушками (рис. 21.1, р, ф). При небольшой длине прокола трубы прокалывают открытым концом (рис. 21.1, к).

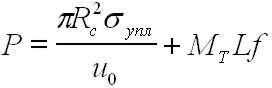

Тип и количество вдавливающих устройств, способных развить требуемое усилие, выбирают в соответствии с необходимым расчетным усилием вдавливания, которое зависит от диаметра и длины прокладываемого трубопровода, а также вида грунта. Необходимое нажимное усилие для продвижения в грунте прокладываемой трубы определяются расчетом по формуле

где Rс - радиус сечения отверстия (скважины) в грунте; Sigmaупл — коэффициент сопротивления грунта; u0 - пористость грунта до прокалывания; Мт - масса 1 м трубы (футляра), кг: L - длина проходки (прокола), м; f - коэффициент трения стали о грунт.

Рис. 21.2. График для определения необходимого усилия для прокола труб разных условных диаметров Dу на длину L, м, в песчаных (——) и глинистых (------) грунтах. |

Усилия, требующиеся для прокола труб, колеблются в пределах от 150 до 2000 кН. Определив нажимное усилие, принимают необходимое число гидродомкратов для силовой установки, а также выбирают тип упорной стенки в котловане. Источник статьи: www.sbh.ru

Для прокола труб чаше всего применяют нажимные насоснодомкратные установки, состоящие из одного или двух спаренных гидравлических домкратов типа ГД-170 с усилием до 170 тс каждый, смонтированных на общей раме. Штоки домкратов обладают большим свободным ходом (до 1,15—1,3 м). Раму с домкратами устанавливают на дне рабочего котлована, из которого ведут прокол. Рядом с котлованом на поверхности размешают гидравлический насос высокого давления - до 30 МПа (300 кгс/см2).

Трубу вдавливают циклически путем попеременного переключения домкратов на прямой и обратный ход. Давление домкратов на трубу передается через наголовник сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами. При применении нажимных удлинительных патрубков длиной 1, 2, 3 и 4 м после вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращают в первоначальное положение и в образовавшееся пространство вставляют другой патрубок удвоенной длины и так продолжают до тех пор, пока не закончат прокол первого звена трубопровода (обычно длиной 6 м). Затем к нему приваривают второе звено и указанные операции повторяют до тех пор, пока не будет завершен прокол на всю длину трубопровода.

Шомпола делают из труб с отверстиями по бокам, расстояние между которыми соответствует длине хода штоков домкратов. Шомпола бывают внутренние, двигающиеся внутри прокалываемой трубы, и наружные, охватывающие трубу снаружи.

При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т.д. Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений.

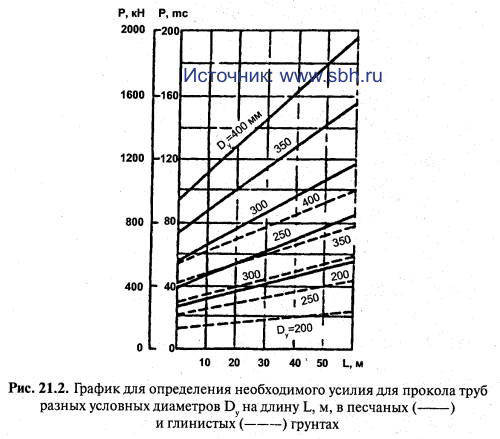

На рис. 21.3, а, показана наиболее распространенная схема бестраншейной прокладки труб (кожухов) способом прокола с применением гидродомкратной установки и комплекта нажимных патрубков.

Для бестраншейной прокладки стальных труб диаметром 104—630 мм на длину до 80 м грунтах 1-1У групп (без крупных включений) способом прокола применяют установки ГПУ-600 (рис. 21.3, б). Установка работает по принципу «шагающих домкратов», что позволяет значительно сократить время рабочего цикла. Вначале путем включения мас- лостанции гидродомкратами продвигают подвижную нажимную плиту с прокладываемой трубой на длину хода штока домкратов (1,2 м). Затем после окончания рабочего цикла подвижной упор освобождают и обратным ходом домкратов подтягивают его вслед за прокладываемой трубой. Указанные операции повторяют до полного внедрения в грунт первого звена прокладываемой трубы, после чего подвижной упор, салазки с домкратами и нажимную плиту возвращают в исходное положение. Далее монтируют второе звено трубы, и цикл работ повторяют и так до полного прокола всего трубопровода.

Рис. 21.3. Способы прокола труб: а — общая схема работ ; б — прокол установкой ГПУ -600; в — вибропрокол установкой УВВГП -400; г — прокол труб с помощью вибропробойников ; 1 — наконечник ; 2, 3 — приямки ; 4 — прокапываемая труба ; 5 — шпалы ; 6 — направляющая рама ; 7 — нажимной патрубок ; 8 — гидродомкраты ; 9 — упорный башмак ; 40 —упорная стенка ; 11 — насосная станция ; 12 — маслопроводы ; 13 —нажимная заглушка ; 14, 16 — рабочий и приемный котлованы ; 15 — обводной лоток ; 17 — подвижный упор ; 78 — нажимная плита на тележке ; 19 — фиксатор ; 20 — свая ; 21 — лебедка ; 22 — рама ; 23 — планка ; 24 — ударная приставка ; 25 — направляющие стержни ; 26 — вибрационный механизм ; 27 — электродвигатель ; 28 — электросварочный агрегат ; 29 — причалка ; 30 — отвес ; 31 — пневмопробойник ; 32 — сварка труб

|

С помощью прокольнои установки Главмосстроя можно прокалывать трубы диаметром 209—426 мм на длину до 45 м в грунтах I—IV групп независимо от его влажности. Установка работает, как и установка ГПУ-600, по принципу «шагающих домкратов».

Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов.

Преимущества гидропрокола - относительная простота ведения работ и довольно выс.окая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20-30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована.

Бестраншейную прокладку трубопровода в несвязных песчаных, супесчаных и плывунных грунтах ускоряют способом вибропрокола. В установках для вибропрокола применяются возбудители продольно направленных колебаний.

Способом вибропрокола можно не только прокладывать трубопроводы диаметром до 500 мм на длину 35-60 м при скорости проходки до 20—60 м/ч, но и извлечь их из грунта.

Наиболее эффективной является ударно-вибрационно-вдавлива- ющая установка УВВГП-400 конструкции ВНИИГС. При использовании этой установки прокладываемую трубу (кожух) с закрепленным на одном конце инвентарным наконечником другим концом устанавливают в наголовнике ударной приставки вибромолота (рис. 21.3, в). Под действием ударных импульсов в сочетании со статическим вдавливанием с помощью пригрузочного полиспаста секция труб последовательно внедряется в грунт.

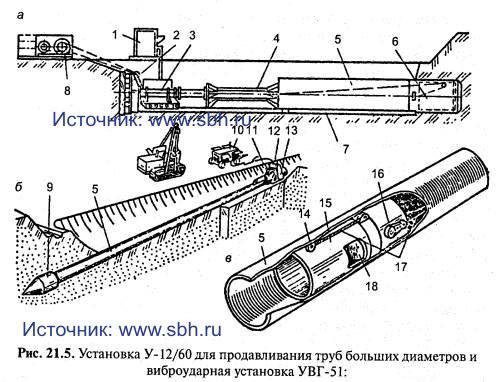

Используется также универсальная виброударная установка УВГ-51 (см. рис. 21.5, б) конструкции МИНХиГП им. Губкина, которая предназначена для прокладки труб диаметром до 530 мм способом прокола и диаметром 530-1020 мм способом виброударного продав- ливания.

Для бестраншейной закрытой прокладки труб диаметром 63-400 мм широко применяются механические грунтопрокалыватели и пневматические пробойники типов ПР-60 (СО-144), ИП-4605, ИП-4603, ПР-400 (СО-134) и М-130. Пневмопроходка с помощью указанных пневмопробойников типа «Крот» применяется для устройства сквозных и глухих горизонтальных и наклонных скважин с уплотненными стенками диаметром 63-400 мм и длиной до 40-50 м, через которые прокладывают трубопроводы. Пневмопробойник представляет собой самодвижущуюся пневматическую машину ударного действия. Его корпус является рабочим органом, образующим скважину, а ударник, размешенный в корпусе, совершает под действием сжатого воздуха возвратно-поступательные движения и наносит удары по переднему торцу корпуса, забивая его в грунт. Обратному перемещению корпуса препятствуют силы трения его о грунт. Благодаря осевой симметрии и значительной длине (1,4—1,7 м) пневмопробойник при движении в грунте сохраняет заданное направление.

Для восприятия усилий в момент запуска пневмопробойника из приямка и увеличения точности проходки используют стартовые устройства, создающие силы трения на его корпусе (для пневмопробойников ИП-4603, ИП-4605) либо поджимающие его к забою (СО-134). Для уменьшения искривления скважины в сложных условиях и при значительной длине проходки к пневмопробойнику крепят специальную насадку — удлинитель. При обеспечении точного запуска пневмопробойника отклонение скважины от проектного положения на длине 20 м, как правило, не превышает 0,2—0,3 м по вертикали и 0,05-0,1 м по горизонтали.

При проколе стальных труб с помощью пневмопробойников (рис. 21.3, г) их используют в качестве ударного узла, присоединенного к заднему торцу трубы и забивающему ее в грунт. На переднем торце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах).

С помощью пневмопробойника можно заменять старые трубы подземной прокладки новыми того же или большего диаметра. Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случае разных диаметров — с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. Длина извлекаемых труб зависит от грунтовых условий (сцепления грунта с поверхностью трубы)- При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы с помощью специального приспособления.

3. ПРОКЛАДКА ТРУБ СПОСОБОМ ПРОДАВЛИВАНИЯ

Бестраншейная прокладка труб продавливанием отличается тем, что прокладываемую трубу открытым концом, снабженным ножом, вдавливают в массив грунта, а грунт, поступающий в трубу в виде плотного керна (пробки), разрабатывают и удаляют из забоя. При продвижении трубы преодолевают усилия трения грунта по наружному ее контуру и врезания ножевой части в грунт.

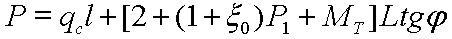

Для продавливания труб применяют нажимные насосно-домкрат- ные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия Р:

где qc - удельное сопротивление вдавливанию ножа в грунт, кН; l- периметр ножа, м; dzetta0 - коэффициент бокового давления грунта; Мт - масса 1 м трубы (футляра), кг; L - длина продавливания трубы, м; tg[sigma] - коэффициент трения трубы о грунт; Р1 - вертикальное давление на 1 м длины трубы;

где Р - плотность грунта, т/м3 ; Dк - диаметр кожуха (футляра), м; tкр - коэффициент крепости грунта по проф. М.М. Протодьякову. Приближенное необходимое усилие для продавливания трубы

где I - сила трения грунта по поверхности трубы, равная 20-25 кН на 1 м2 поверхности трубы, м; Dтр - наружный диаметр трубы, м; L - общая длина продавливания трубы, м.

Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Для продавливания труб или элементов коллекторов и тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием 50-300 тс каждый с ходом штока 1,1-2,1 м. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки.

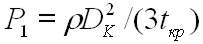

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 21.4).

Рис. 21.4. Установки для прокладки труб методом продавливания:

а — продавливание с ручной разработкой грунта ; б — продавливание установкой СКВ Главмосстроя с механизированной разработкой грунта ; 1 — насосная станция ; 2 — трубопровод ; 3 — рабочий котлован ; 4 — водоотводный поток ; 5 — трубопровод ( футляр ); 6 — лобовая обделка ( нож ); 7 — приемный котлован ; 8 — приямок для сварки труб ; 9 — направляющая рама ; 10 — нажимной патрубок ; 11 — нажимная заглушка ; 12 — гидродомкраты ; 13 — башмак ; 14—упорная стенка ; 15, 18 — канаты ; 16 — ролики ; 17 — ковш ; 19 — барабан - накопитель ; 20 — уравнитель ; 21 — нажимные штанги ; 22 — траверса ; 23 — поворотные фланцы ; 24 — лебедка ; 25 — шпалы направляющей рамы |

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

Применение ручной разработки грунта при продавливании мало эффективно. Поэтому для бестраншейной прокладки трубопроводов чаше всего применяют установки с механизированной разработкой и удалением грунта, в том числе установи типов СКВ Главмосстроя и ПУ-2 конструкции ЦНИИПодземмаша.

С помощью установки СКВ Главмосстроя (рис. 21.4, б) можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-111 групп. Установка общей массой 13 т при давлении в гидросистеме 30 МПа (300 кгс/см2 ) и ходе штоков гидродомкратов 1,15 м позволяет достичь скорости прокладки 18 м в смену при общей максимальной длине трубопровода до 60 м.

Установка состоит из силового агрегата (два гидравлических домкрата ГД-170/1150 с индивидуальными насосными станциями Н-403), устройства для передачи нажимных усилий на торец труб, трехбара-банной лебедки, предназначенной для отрезания грунтового керна и его транспортирования, ножевой секции с системой роликов, гидрораспределителя давления с контрольной аппаратурой.

Ножевую секцию длиной 930 мм с диффузором приваривают переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие в траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой. Источник статьи: www.sbh.ru

Установка ПУ-2 состоит из силового агрегата (два гидродомкрата ГД-170/1150, насосной станции, двухбарабанной лебедки с пультом управления), рабочего органа, устройства для передачи нажимных усилий и ножевой секции. С ее помощью можно продавливать трубопроводы диаметром 1220 и 1420 мм в таких же грунтах, что и установкой СКВ Главмосстроя, при скорости прокладки 8,4 м в смену и максимальной длине трубопровода 60 м.

Бестраншейную прокладку труб диаметром 1220 мм способом продавливания в сухих и увлажненных грунтах I-III групп можно производить также с помощью установки У-12/60 конструкции Гип-ронефтеснецмонтажа (рис. 21.5, а). Этой установкой, имеющей массу 12,7 т, при усилии продавливанил 3400 кН и мощности приводных электродвигателей 18 кВт можно продавливать трубы указанного диаметра на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лотового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

Рис. 21.5. Установка У-12/60 для продавливания труб больших диаметров и виброударная установка УВГ-51:

1 — гидропривод ; 2 — упорный башмак ; 3 — гидродомкрат ; 4 — нажимной патрубок ; 5 — труба ( футляр ); 6 — головка ; 7 — направляющая ; 8 — лебедка ; 9 — конусный наконечник ; 10 — передвижная электростанция ; 11 — корпус установки с расположенным внутри него вибромолотом горизонтального действия ; 12 — электродвигатель ; 13 — портальная рама ; 14 — неподвижный блок ; 15 —стакан ; 16 — вибромолот с электроприводом ; 17 — канаты для перемещения желонки внутри трубы ( футляра ); 18 —окно для разгрузки грунта |

Виброударной установкой УВГ-51 (рис. 21.5, б) можно продавливать трубы (кожухи) диаметром 530—1020 мм, причем диаметром до 530 мм без эвакуации грунта из скважины, а диаметром до 1020 мм — с эвакуацией грунта. С помощью этой установки обшей массой 6.3 т при массе ударной части 2,5 т и мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м.

Внутрь трубы (кожуха) помещают виброударную желонку (рис. 21.5, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемешается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

Для продавливания тоннельных коллекторных секций диаметром 2,5—3,5 м Главмосинжстроем предложен специальный комплекс оборудования, состоящий из металлического оголовка, нажимной колонки — сердечника, переходника, упорной вставки, кондуктора, силового агрегата, гидравлического вагоноопрокидывателя и опорной плиты.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно продавливать тоннели и коллекторы длиной до 20-50 м, а при использовании промежуточных ломкратных установок - длиной до 300 м и более. Для устройства тоннелей и коллекторов по указанной технологии создан специальный проходческий комплекс УПК-3, применение которого, по данным треста № 2 Главмосинжстроя, повышает производительность труда в 1,5—2 раза и одновременно позволяет улучшить качество сооружаемых коллекторов, а также условия работы проходчиков.

4. ПРОКЛАДКА ТРУБ СПОСОБОМ ГОРИЗОНТАЛЬНОГО БУРЕНИЯ

Процесс бурения и прокладки звеньев трубопровода в скважину может быть раздельным и совмещенным. При раздельном вначале бурят скважину, а затем, после извлечения из нее бурового инструмента, протаскивают трубопровод. При совмещенном методе одновременно с продвижением бурового инструмента прокладывают трубу.

Для прокладки трубопроводов способом горизонтального бурения применяют бурильно-шнековую установку типа ДМ-1 с механическим приводом, способную в глинистых грунтах создавать горизонтальные скважины диаметром до 325 мм и длиной до 40 м. Для прокладки трубопроводов большого диаметра используют эксцентрично-сверлильные установки типа «Запорожье» с цикличным удалением грунта, оснащенные набором сменного оборудования для прокладки труб диаметром 325-377, 426-630 и 820-1420 мм путем их последовательного наращивания в скважине звеньями длиной по 6 м при скорости проходки 6—12 м в смену.

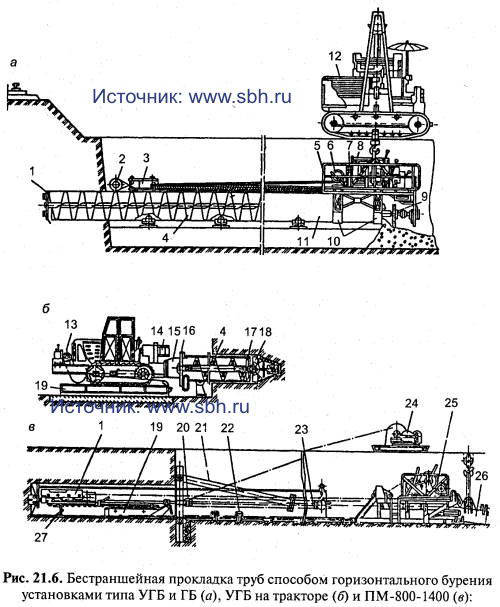

Более производительными и распространенными являются унифицированные шнековые установки горизонтального бурения (УГБ или ГБ), в которых совмещаются процессы бурения, прокладки труб с непрерывным удалением грунта из забоя (рис. 21.6, а). С помощью установок УГБ и ГБ можно прокладывать трубопроводы в грунтах до IV группы диаметром 325-1420 мм протяженностью 40—60 м при скорости бурения от 1,5-1,8 до 12,7—19 м/ч.

Рис. 21.6. Бестраншейная прокладка труб способом горизонтального бурения установками типа УГБ и ГБ (а), УГБ на тракторе (б) и ПМ-800-1400 (в):

1 -режущая головка ; 2 — упорный якорь ; 3 — полиспаст ; 4 — шнек ; 5 — рама ; 6- лебедка ; 7 — карданный вал ; 8 — двигатель внутреннего сгорания ; 9 — вал привода шнека ; 10 — хомуты ; 11 — прокладываемая труба ; 12 — кран - трубоукладчик ; 13 — тяговое устройство на тракторе ; 14 — сварочный генератор ; 15 — коробка отбора мощности ; 16 — опорная плита ; 17 — люнет ; 18 — рабочий орган ; 19 — совок ; 20 — обойма блока ; 21 — опорная стенка ; 22 — направляющая рама ; 23 — захват ; 24 — лебедка подачи ; 25 — разгрузочно - тяговое устройство ; 26 — емкость ; 27 — разгрузочный обратный клапан |

Процесс бурения скважины и прокладки трубопровода с помощью установок УГБ и ГБ следующий. В ходе прокладки непрерывное механическое бурение скважины осуществляется фрезерной головкой, а удаление разрыхленного грунта — винтовым конвейером. На рис. 21.6, б, показана установка УГБ, смонтированная на базе трактора Т-100М.

Разработана также установка ГБ-1621 для прокладки труб (кожухов) диаметром 1720 мм способом горизонтального бурения или продавливания с механизированной разработкой и транспортированием грунта из забоя производительностью 10-12 м в смену при общей длине прокладки до 60 м.

Бестраншейную прокладку трубопроводов большого диаметра горизонтальным бурением осуществляют еще путем расширения пионерной скважины. Вначале с помощью установки УГБ или ГБ разрабатывают пионерную скважину с одновременной прокладкой в ней тубы-лидера. Затем обратным ходом установки с помощью расширителя, установленного на конце шнека, пионерную скважину разбуривают под трубу большого диаметра. При обратном ходе труба-лидер выталкивается из скважины прокладываемым трубопроводом большого диаметра. Для прокладки трубопроводов этим способом ВНИИСТ разработал установку ГБ-1720, состоящую из двух агрегатов для бурения пионерной скважины и ее раз- буривания, подачи основного трубопровода и выталкивания трубы-лидера.

На рис. 21.6, в, показана машина ПМ-800-1400 общей массой 11,2 т, предназначенной для прокладки труб диаметром 830, 920, 1020, 1120, 1220, 1320 и 1420 мм в любых грунтовых условиях, кроме плывунов и скальных пород. Установка при установленной мощности электродвигателей 24,6 кВт может прокладывать трубы на длину до 120 м при средней производительности до 15 м/смену. Грунт в процессе продвижения трубы извлекают из нее с помощью совка, который после загрузки вытягивают из трубы с помощью специальных устройств, разгружают либо в приямок, либо в емкость. Источник статьи: www.sbh.ru

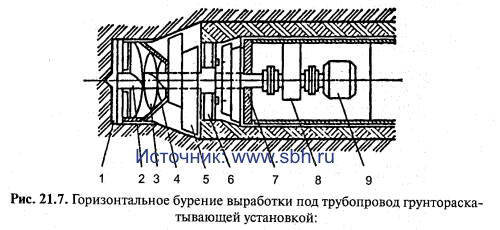

Способом горизонтального бурения можно проходить выработки для бестраншейиой прокладки трубопроводов практически любых диаметров с относительно меньшими усилиями, чем при проколе или продавливании. Однако существенным недостатком при этом остается необходимость удаления из пробуренной скважины грунта. Поэтому сейчас разрабатывается новая технология проходки горизонтальных выработок без удаления грунта способом бурения и раскатки. Проходку выработок этим способом выполняют с помощью специальных грунтораскатывающих установок с режущей рабочей головкой, оборудованной ножами пропеллерного типа. Разработанный грунт шнеком подается в затрубное пространство, образованное раскатывающим устройством (рис. 21.7).

Рис. 21.7. Горизонтальное бурение выработки под трубопровод грунтораскатывающей установкой:

1 — пропеллерный нож ; 2 — вал ; 3 — шнек ; 4 — футляр ; 5 — раскатывающее устройство ; 6 — смесительное отделение ; 7 — устройство вторичного раскатывания ; 8 — - редуктор ; 9 — двигатель |

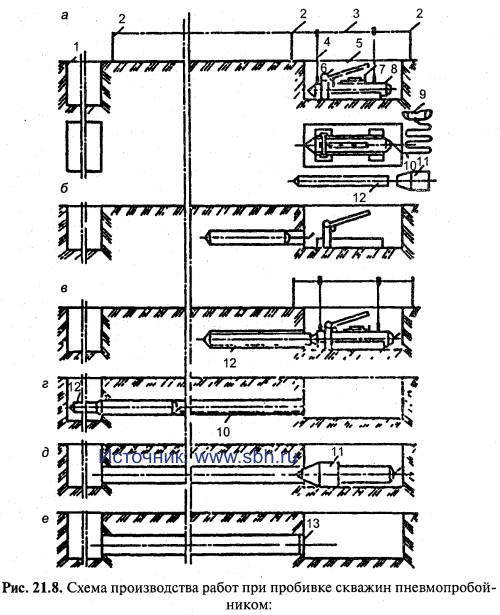

Одним из эффективных способов бестраншейной прокладки трубопроводов с предварительным устройством горизонтальной скважины является применение пневматических пробойников. С помощью пневмопробойников типа «Крот» можно устраивать в грунте скважины с уплотненными стенками диаметром 63-400 мм и длиной до 40- 50 м, в которых прокладывают трубопроводы.

Рис. 21.8. Схема производства работ при пробивке скважин пневмопробойником:

1 - пропеллерный нож; 2 - вал; 3 - шнек; 4 - футляр; 5 - раскатывающее устройство; 6 - смесительное отделение; 7 - устройство вторичного раскатывания; 8 - редуктор; 9 - двигатель |

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

Для прохождения скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного (рис. 21.8). В процессе движения он своим коническим передним концом уплотняет грунт, раздвигает его в сторону и образует скважину. При обеспечении точного его запуска отклонение скважины от проектного положения на длине 20 м не превышает 0,2-0,3 м по вертикали и по горизонтали. Минимальная глубина заложения скважины зависит от ее диаметра и колеблется от 0,5 до 2,5 м.

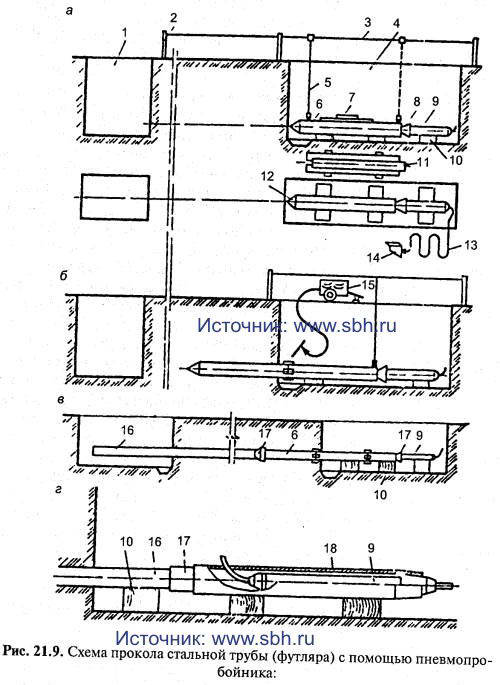

Рис. 21.9. Схема прокола стальной трубы (футляра) с помощью пневмопробойника:

1 — приемный приямок ; 2 — вешки ; 3 — шнур ; 4 — входной приямок ; 5 — отвес ; 6 — головная секция забиваемой трубы ; 7 — линейка с уровнем ; 8 — насадка ; 9 — пневмопробойник ; 10 — прокладка ; 11 — секция труб ; 12 — оголовок ; 13 — шланг ; 14 — компрессор ; 15 — сварочный агрегат ; 16 — извлекаемая труба ; 1 7 — переходная втулка ; 18 — приспособление для извлечения труб |

Для прокладки стальных труб с помощью пневмопробойников их используют в качестве ударного узла, присоединенного к заднему торцу и забивающему ее в грунт (рис. 21.9, а). На переднем конце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). По мере забивки трубы сваривают с обязательным усилием стыков продольными накладками (рис. 21.9, б). При этом особое внимание обращают на соосность соединяемых труб. С помощью пнев- мопробойника можно также заменять старые трубы подземной прокладки новыми того же или большего диаметра (рис. 21.9, в). Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случаях разных их диаметров — с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы (рис. 21.9, г).

Важным вопросом, независимо от применяемого способа бестраншейной прокладки трубопровода, является обеспечение и поверка заданного положения трубопровода в процессе его прокладки. Для обеспечения необходимого направления прокладываемой трубы используют вертикальные и горизонтальные направляющие рамы, устанавливаемые на дне рабочего котлована.

При использовании пневмопробойников благодаря их осевой симметрии и значительной длине (1,4-1,7 м) в основном сохраняется при движении в грунте заданное направление.

5. ПРОКЛАДКА РАБОЧЕГО ТРУБОПРОВОДА В ФУТЛЯРЕ

Рабочий трубопровод, размещенный в футляре на участке подземного перехода, является наиболее ответственным участком водовода, и поэтому к нему предъявляются повышенные требования, как в отношении прочности, так и надежности. Для него применяют стальные трубы с толщиной стенки на 15-25 % больше толщины стенки основного трубопровода. Монтаж и сварку рабочего трубопровода выполняют чаще всего непосредственно на месте устройства перехода, из одиночных труб или плетей длиной до 36 м. После испытания и устранения дефектов на него наносят слой антикоррозионной изоляции, для предохранения которой от механических повреждений при прокладке трубопровода его в пределах футляра футеруют деревянными рейками.

Укладку рабочего трубопровода в футляре осуществляют способами проталкивания и протаскивания. Проталкивание применяют при устройстве переходов из труб диаметром до 1020 мм. Для проталкивания труб используют краны-трубоукладчики грузоподъемностью 12-35 т. Перед проталкиванием на дне котлована делают направляющую дорожку из шпал, уголков и рельсов, на которую после смазки солидолом укладывают трубопровод. Далее на торце футляра крепят оттяжной ролик (блок), через который пропускают тяговый канат с крюком на конце. Крюк заводят за стенку рабочего трубопровода, а второй конец каната зацепляют за крюк крана-трубоукладчика. В процессе подъема крюка канат натягивается и посредством системы запасовки его через ролик проталкивает рабочий трубопровод в футляр.

Протаскивание рабочего трубопровода применяют при устройстве переходов из труб диаметром 1220 мм и более. При этом используют тракторы, краны-трубоукладчики или приводные и ручные лебедки грузоподъемностью 3-5 т. Перед началом протаскивания трубопровода, как и при проталкивании, устраивают направляющую дорожку и ее смазывают солидолом. Тяговый трос крепят за специальный наконечник или скобу, приваренные к переднему концу трубопровода. Коней троса протягивают через оттяжной блок, закрепленный в котловане со стороны расположения тяговых механизмов, и начинают протаскиваиие. После прокладки рабочего трубопровода в футляре монтируют сальники, устраивают колодцы и выполняют другие работы, предусмотренные проектом. 6. ЩИТОВАЯ ПРОХОДКА ТОННЕЛЕЙ И КОЛЛЕКТОРОВ Щитовая проходка, применяемая при устройстве коллекторов и тоннелей, предусматривает разработку грунта под прикрытием щита и закрепление коллектора или тоннеля сборными чугунными, железобетонными тюбингами или монолитным бетоном, а также керамическими блоками. Щитовую проходку ведут обычно с помощью проходческого шита, изготовленного в виде металлической оболочки, диаметр которой равен наружному диаметру сооружаемого тоннеля.

Конструкции применяемых проходческих щитов. Щит состоит из трех основных частей: передней — режущей клиновидой формы с козырьком или без него, средней — опорной, где размещаются домкраты и задней - хвостовой. Щит вдавливается в грунт гидравлическими домкратами, а грунт перед щитом разрабатывают ручным или механическим способом. Сооружение обделки (стенок) коллектора выполняют в хвостовой части щита. Для щитовой проходки применяют проходческие щиты нескольких видов с наружным диаметром 2-5 м, которые в зависимости от способа разработки грунта в забое и его транспортировки подразделяются на механизированные, частично-механизированные и немеханизированные. Механизированные щиты более производительны, но сложнее в эксплуатации, а немеханизированные отличаются простотой в управлении и широко применяются при проходке коллекторов диаметром до 2,5 м. Источник статьи: www.sbh.ru

Не механизированные проходческие щиты конструктивно в основном одинаковы, хотя и бывают нескольких разновидностей — с открытой и закрытой головной частью, жесткими решетками и горизонтальными полками. В щите с открытой головной частью диаметром 2 м для срезания грунта и внедрения щита режущая часть оснащена козырьком с клиновидным ножом. Щит периодически продвигается вперед с помощью гидравлических домкратов, расположенных по периметру щита и упирающихся своими штоками в ранее уложенные элементы тоннельной обделки. Опорная часть, расположенная посредине шита, обеспечивает ему необходимую прочность и жесткость, а под защитой хвостовой части монтируют одно-два кольца сборной или сооружают определенный участок монолитной обделки коллектора.

Скорость проходки тоннелей немеханизированными шитами в зависимости от диаметра выработки, категории грунта, числа и типа домкратов, мощности насосной установки колеблется от 0,8 до 1,2 м/смен. Механизированные щиты имеют механизмы для разработки грунта, укладки блоков и выдачи разработанного грунта на погрузочные средства. Рабочие органы щитов могут быть, например, роторными, штанговыми, экскаваторными, гидромеханическими. Чаще применяют щиты с роторными и экскаваторными рабочими органами. В щите с роторным рабочим органом в результате его вращения грунт, разрушенный резцами, непрерывно подхватывается спиральными лопатками и через приемное окно поступает на ленточный конвейер, а затем в тележки со съемными кузовами. Рабочий орган с помощью гидравлических домкратов выдвигается вперед на расстояние до 1 м независимо от движения щита и одновременно с перемещением конвейера-перегружателя. После разработки забоя на длину одного кольца обделки рабочий орган отводят назад, щит продвигают вперед и в хвостовой части с помощью бетоно- или блокоукладчика укладывают очередное кольцо обделки. Выдача грунта на поверхность и подача материалов (элементов сборной обделки, цемента и др.) к щиту производятся средствами горизонтального внутреннего (двухосные тележки со съемными кузовами, вагонетки, тележки-бл око - возки, электрокары) и вертикального (клетьевые подъемники, стреловые краны и т.д.) транспорта. Механизированный щит с экскаваторным рабочим органом разрабатывает грунт по принципу обратной лопаты. Грунт из ковша выгружается на ленточный конвейер и затем в тележки внутритоннельного транспорта. Такой шит диаметром 2 м передвигается 16 гидравлическими домкратами грузоподъемностью по 125 т каждый.

Для проходки тоннелей и коллекторов диаметром 1,8-3,55 м применяют также механизированные щитовые комплексы типа КЩ диаметром 2,1-4 м.

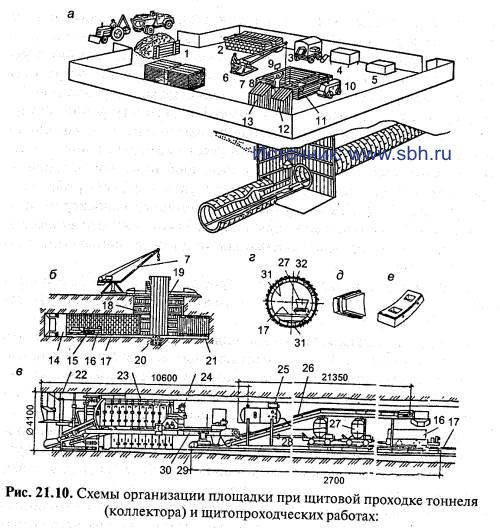

Рис. 21.10. Схемы организации площадки при щитовой проходке тоннеля (коллектора) и щитопроходческих работах:

а — организация стройплощадки ; 6 — проходка немеханизированным щитом с ручной разработкой грунта ; в — проходка коллектора диаметром 4,1 м механизированным щитовым комплексом с обделкой из монолитного пресс - бетона ; г — монтаж обделки коллектора ; д — трапециевидные блоки ; е — железобетонные тюбинги ; 7 — отвал грунта ; 2 — складирование тюбингов ; 3 — растворосмеси - тель ; 4 — бак для воды ; 5 — емкость для цемента ; 6 — рабочее место крановщика ; 7 — кран ; 8 — место сигнальщика ; 9 — табличка с перечнем установленных сигналов ; 10 — компрессор ; 11 — доска замера газа ; 12 — пункт электропитания ; 13 — вентиляционная установка ; 14 — немеханизированный щит ; 15 — вагонетка с бадьями ; 16 — электровоз ; 17 —рельсовый путь ; 18 — насосная установка для откачки воды ; 19 — шахта ; 20 — приямок ; 21 — камера ; 22 — механизированный щит ; 23 — секция опалубки ; 24 — механизм перемещения опалубки ; 25 — цистерна ; 26 — транспортер выдачи грунта ; 27 — вагонетки бункерного типа для загрузки с транспортера ; 28 — бетонопровод ; 29 — механизм передвижения платформы ; 30 — транспортерный мост ; 31 — блоки обделки ; 32 — замковый блок |

Щитопроходческие работы выполняют обычно в три стадии. На первой (подготовительной) устраивают монтажную или начальную шахту для опускания щита в забой, подводят электроэнергию, устраивают вентиляцию и т.п. Прокладывают также пути для откатки грунта, оборудуют шахтный двор, т. е. стройплощадку (рис. 21.10, а). В начальной шахте устраивают свайный упор и монтируют на проектной отметке проходческий щит. На второй стадии начинают проходку - передвижку щита, включающую разработку грунта в забое, продвижение щита, монтаж блочной или возведение монолитной обделки. На третьей стадии, если тоннель используется как самотечный трубопровод (канализационный коллектор), внутри него устраивают лоток.

Введение щита в забой. Щит в шахту опускают стреловым краном и затем внизу устанавливают его в направлении проходки. Непосредственно в забой щит вводят с помощью гидравлических домкратов, упираемых в специально устроенную временную опору (упор). В стене шахты в месте забоя оставляют круглое отверстие диаметром, на 100 мм превышающим диаметр щита, необходимое для ввода щита в забой. По мере разработки грунта и продвижения шита устанавливают блочную обделку по всему периметру коллектора. Когда щит полностью войдет в грунт и будет пройдено первых 10-12 м коллектора, разбирают упор, снимают рамы и распорки. Затем в основной монтажной или промежуточной шахте оборудуют бадьевое отделение для подъема вагонеток или их кузовов с грунтом, а также подачи необходимых материалов для щитопроходческих работ, для чего над бадьевым отделением устанавливают стреловой кран.

Встречающиеся при щитовой проходке разнообразные гидрогеологические условия усложняют производство работ, однако в настоящее время разработано оборудование и имеются способы, позволяющие осуществлять проходку практически в любых грунтовых условиях. В устойчивых грунтах применяют механизированные щитовые комплексы типа КЩ с наружным диаметром щитов 1,2; 2,6; 3,2 и 4 м. В твердых грунтах, когда невозможно использовать комплексы КЩ, проходку ведут немеханизированными щитами с ручной разработкой грунта (рис. 21.10, б). Для разработки крепких пород применяют отбойные молотки либо взрывной метод.

Проходка коллектора включает в себя ряд процессов, в том числе: разработку пород в забое, передвижку щита, транспортировку материалов, устройство блочной или монолитной обделки тоннеля, инъекти- рование стыков, вспомогательные работы по устройству откаточных путей и прокладке коммуникаций. Ведущим процессом является разработка породы в забое, так как от нее зависит темп проходки. Трудоемкость проходческих работ в значительной степени зависит от типа применяемого щита, так как ручная разработка породы в забое при немеханизированных щитах отличается повышенной трудоемкостью. Поэтому всегда, когда позволяют грунтовые условия, следует применять механизированные щитовые комплексы (рис. 21.10, в). Разработку мягких пород грунта ведут под защитой козырька и режущей части щита. Грунт в забое не добирают до конца щита на 10-15 см. Глубина разработки породы зависит от характера грунтов, условий трассы коллектора, диаметра и конструкции щита, но обычно разработку ведут на ширину одного кольца обделки. В связи с подвижностью грунта и необходимостью сохранности расположенных над коллектором зданий и сооружений производят крепление лба забоя (рис. 21.10, в). Разработку грунта ведут сверху вниз и поэтому сначала крепление с верхней части забоя снимают, но после разработки грунта на необходимую глубину лоб забоя снова укрепляют. Затем снимают крепление в нижней части забоя и разрабатывают здесь грунт с последующим закреплением. При передвижке шита лоб забоя крепят на всю высоту. Таким же способом ведут разработку забоя в сыпучих песках.

В водонасыщенных и слабых грунтах щитопроходческие работы значительно осложняются. В грунтах с умеренным притоком грунтовых вод проходку ведут с перекрытием лба забоя или, как говорят "с закрытой грудью". При этом лоб забоя частично или полностью перекрывают шандорами (стальными щитами), установленными на болтах с внутренней стороны ножевого кольца. Однако лучше всего борьбу с грунтовыми водами при щитовой проходке вести способом искусственного осушения забоя легкими или эжекторными иглофильтрами или погружными насосами в скважинах. В тех случаях, когда из-за чрезмерно малой величины коэффициента фильтрации грунтов применить водопонизительные установки не представляется возможным, или по другим причинам применяют способы разработки грунта в забое под защитой сжатого воздуха (кессонным способом) или путем замораживания забоя. При кессонном способе проходки грунтовая вода отжимается избыточным давлением воздуха, для чего коллектор разделяется на зону повышенного и нормального давления с помощью воздухонепроницаемых перегородок и шлюзов, необходимых для прохода людей и транспортировки материалов и породы.

Обделку тоннелей (коллекторов) устраивают из сборных элементов (блоков или тюбингов) (рис. 21.10, д, е), а также монолитного бетона и железобетона. Обделка из тюбингов, устанавливаемых без связей, наиболее экономична. Работы по устройству обделки тоннеля начинают с укладки лотковых блоков, а затем по обе стороны монтируют боковые блоки и в заключение устанавливают замковый блок (см. рис. 21.10, г). Блоки можно укладывать с постепенным убирани- ем штоков домкратов и освобождением места для блока нового кольца или с одновременной уборкой штоков всех домкратов. Каждый блок после укладки обжимают домкратами. При укладке кольца из 1 трапециевидных блоков некоторых из них не доводят на всю длину, что облегчает сборку, а после установки замкового блока их дожимают домкратами вместе с замковым блоком, и далее они служат опорами домкратов при передвижении щита. В щитах диаметром 3,6 м бло- коукладчик прикреплен непосредственно к шиту. Укладку тюбингов ведут снизу в обе стороны вверх до замка. В каждом кольце тюбинги укладывают со сдвижкой на два отверстия во избежание сквозных продольных швов. Чтобы кольцо имело правильную форму, между тюбингами и оболочкой щита укладывают дубовые клинья, убираемые после установки замкового тюбинга. При передвижении щита происходит обжатие тюбинговой обделки, после чего швы между тюбингами зачеканивают раствором на расширяющемся цементе.

Устройство обделки из монолитного бетона, особенно из пресс-бетона, используют все шире. Для получения монолитно-прессованной обделки из пресс-бетона в хвостовой части шита устанавливают опалубку, за которую нагнетают бетон. Принцип работы щитового механизированного комплекса при этом основан на сочетании вдавливания в забой головной части шита и одновременного прессования бетонной смеси в его хвостовой части (см. рис. 21.10, в). Проходческий комплекс состоит из шита (применяются шиты для проходки монолитной обделки диаметрами 2,1; 2,6; 3,6 и 4,1 м), металлической опалубки, механизма для перестановки опалубки, транспортерного моста, передвижной платформы с транспортером, бетоноводом и пневмопо-датчиками. Бетон подают в запалубное пространство через устройство в прессующем кольце по бетоноводу от пневмоподатчиков. Вначале между стенками опалубки и шита происходит предварительное уплотнение бетона, а затем при передвижке шита с отсоединением бетоновода от прессующего кольца — окончательная перепрессовка бетонной смеси с передачей усилия на породу. Этот способ позволяет сразу же получить готовую обделку коллектора с гладкой водонепроницаемой поверхностью, не требующей отделки, в то время как для сборной обделки необходимо проведение дополнительных отделочных работ.

Прокладка трубопроводов в тоннелях щитовой проходки. Когда щитовую проходку используют для устройства переходов, в них прокладывают самотечные и напорные трубопроводы различных диаметров. Керамические и бетонные трубы укладывают в тоннеле на основание из тощего бетона. Чугунные и стальные трубопроводы в тоннеле укладывают методом наращивания. Трубы по тоннелю перемещают на специальных тележках.

Статья подготовлена и представлена в цифровом виде

компанией "SBH COTPAHC"

7. ОСНОВНЫЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ БЕСТРАНШЕЙНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДОВ

При продавливании труб, железобетонных колец и других элементов с ручной разработкой грунта пребывание рабочих внутри трубопровода (коллектора) допускается (согласно СНиПу), если их диаметр не менее 1200 мм и длина не более 40 м при длительности непрерывного пребывания рабочего внутри трубопровода не более 1 ч с интервалами между циклами работы не менее 30 мин. Трубопровод протяженностью более 10 м необходимо проветривать системой принудительной вентиляции. Продавливание труб с ручной разработкой грунта допускается только при условиях, исключающих прорыв в забой воды, газов, сточных вод и при обеспечении с рабочими двусторонней связи. Разработку грунта внутри трубы допускается вести только при заполнении конца трубы грунтом не менее чем на длину ножа, за пределами его разрабатывать грунт вручную запрещается.

Для освещения места работы и сигнализации в подземных выработках допускается применять сети напряжением не более 36 В, а в стесненных и влажных условиях - не более 12 В. При продавливании труб и других элементов рабочим запрещается находиться вблизи нажимных патрубков.

При щитовой проходе тоннелей (коллекторов) смонтированный щит, его механизмы и приспособления разрешается вводить в действие лишь после их приемки по акту. Грунт разрабатывать следует только в пределах козырька щита. Нельзя передвигать шит на расстояние, превышающее ширину кольца обделки. В неустойчивых, слабых грунтах лоб забоя следует крепить временной крепью, а в сыпучих грунтах надо применять, как правило, щиты с горизонтальными полками, число которых принимают исходя из условий обеспечения устойчивости откоса грунта. Передвигать шит разрешается только в присутствии сменного мастера или производителя работ, не допуская при этом пребывания людей вблизи забоя. Не допускается применять в одних и тех же выработках ручную и механизированную откатку. При ручной откатке на передней стене вагонетки должен быть установлен световой сигнал. При проходке шахт и тоннелей (коллекторов) должна быть устроена вентиляция. Кольца обделки тоннеля следует собирать последовательно с обеих сторон по одному блоку (элементу). Укладывать каждый последующий блок разрешается только после надежного закрепления предыдущего. Все электрические установки и пусковая электроаппаратура на механизмах и приспособлениях должны быть ограждены и надежно заземлены. Источник статьи: www.sbh.ru

|